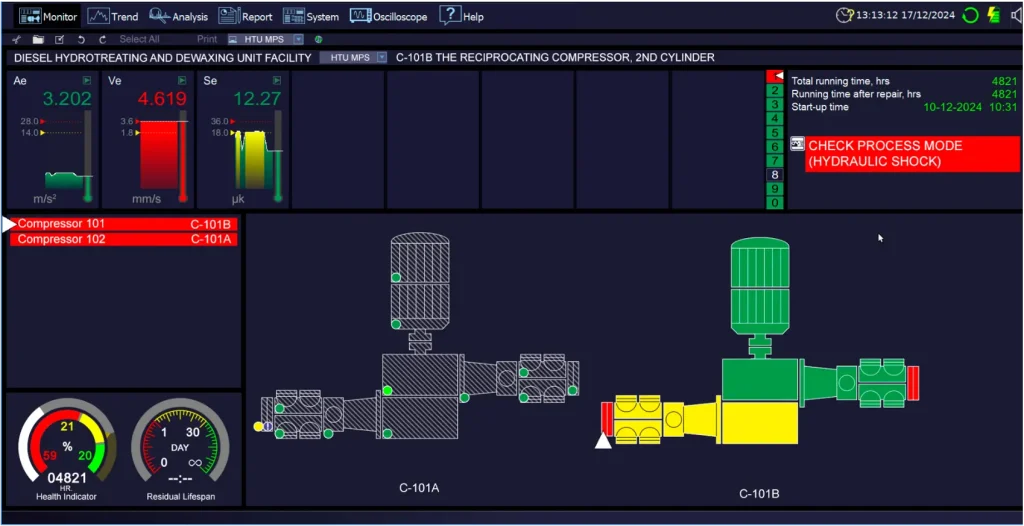

در هر واحد صنعتی، تجهیزات و زیرساخت قلب تپندهی صنعت به حساب می آید. کاندیشن مانیتورینگ (پایش وضعیت) در کمپرسور های رفت و برگشتی نقش کلیدی در تداوم فرآیند تولید دارد. توقف ناگهانی هر یک از این تجهیزات میتواند کل خط تولید را متوقف کرده و خسارتهای مالی سنگینی ایجاد کند.

در اینجاست که کاندیشن مانیتورینگ (Condition Monitoring) یا پایش وضعیت بهعنوان یک استراتژی حیاتی وارد عمل میشود.

چرا کاندیشن مانیتورینگ (پایش وضعیت) برای کمپرسور های رفت و برگشتی اهمیت ویژهای دارد؟

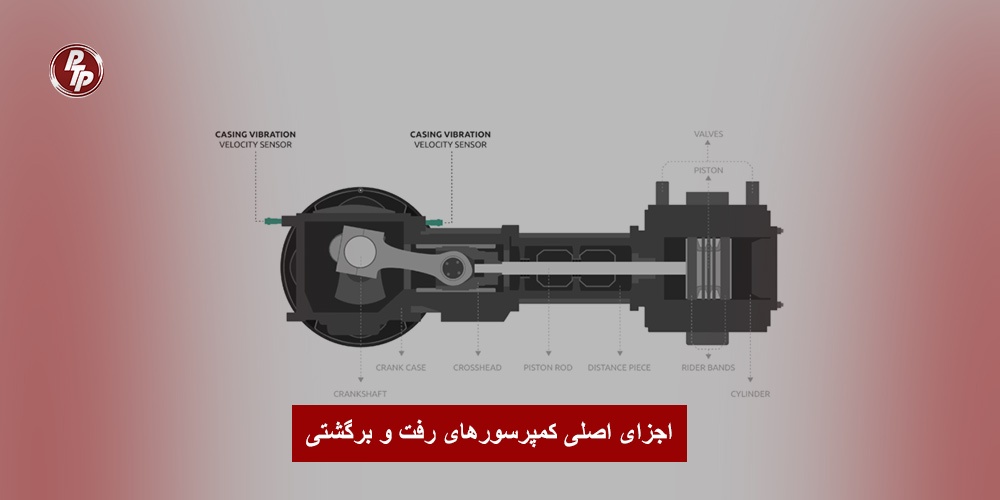

کمپرسورهای رفت و برگشتی به دلیل ماهیت عملکردی خود که شامل حرکت پیستون، شاتون، میللنگ، سوپاپها هستند در معرض:

• سایش مکانیکی مداوم

• تنشهای دینامیکی بالا

• ارتعاشات متغیر

• افزایش دما و فشار

• خرابی سوپاپها و رینگها

• نشتی و افت راندمان

قرار دارند.

Condition monitoring چگونه از خرابیهای پرهزینه جلوگیری میکند؟

کاندیشن مانیتورینگ یعنی پایش وضعیت بر برنامه تعمیرات دورهای. با استفاده از آن، علائم اولیه فرسایش شناسایی میگردند.

مراحل کاندیشن مانیتورینگ در کمپرسور های رفت و برگشتی

1.تعیین اهداف و نقاط بحرانی

• مشخصکردن قطعات حساس: پیستون، رینگها، سوپاپها، یاتاقانها، میللنگ

• تعریف شاخصهای پایش (لرزش، دما، فشار، صدا، آنالیز روغن)

• تعیین حدود مجاز (Alarm / Trip)

2.انتخاب پارامترهای پایش

مهمترین پارامترها در کمپرسور رفتوبرگشتی شامل بخش های زیر میباشد:

• آنالیز ارتعاشات (Vibration)

• آنالیز فشار سیلندر (Indicator Diagram)

• آنالیز روغن

• دما (یاتاقان، سیلندر، گاز خروجی)

• نشت و عملکرد سوپاپها

3.نصب سنسورها و ابزار دقیق

• سنسور لرزش سنج روی یاتاقانها

• سنسور دما روی سیلندر و یاتاقان

• ترانسمیتر فشار برای آنالیز اندیکاتوری

• سیستم مانیتورینگ آنلاین یا پرتابل

4.جمعآوری دادهها (Data Acquisition)

• ثبت داده بهصورت دورهای یا آنلاین

• ذخیرهسازی و ایجاد روند (Trend)

• مقایسه با دادههای مبنا (Baseline)

5.تحلیل دادهها

1.تحلیل طیف ارتعاش برای تشخیص لقی، نابالانسی، خرابی یاتاقان

2.بررسی نمودار فشار-حجم برای عیبیابی سوپاپ و رینگ

3.آنالیز ذرات فلزی در روغن

4.تحلیل روند افزایش دما

6 تشخیص عیب و پیشبینی خرابی

• تعیین نوع عیب

• تخمین زمان باقیمانده تا خرابی (Remaining Useful Life)

• تعیین سطح ریسک

مزایای پایش وضعیت برای کمپرسور رفت و برگشتی

با اجرای صحیح برنامه در کمپرسورها:

✅ جلوگیری از هزینههای تعمیرات سنگین

✅ کاهش توقفات ناگهانی خط تولید

✅ افزایش طول عمر تجهیزات

✅ بهینهسازی مصرف انرژی

✅ افزایش ایمنی پرسنل

✅ برنامهریزی دقیقتر برای اورهال

صورت میگیرد.

نقش CM در جلوگیری از فرسایش زودهنگام

فرسایش زودهنگام معمولاً نتیجهی یکی از این عوامل است:

• روانکاری نامناسب

• بارگذاری بیش از حد

• ارتعاشات کنترلنشده

• ورود ذرات آلاینده به سیستم

• دمای عملیاتی خارج از محدوده مجاز

پایش وضعیت مداوم این پارامترها باعث میشود انحرافات کوچک قبل از تبدیل شدن به خرابیهای فاجعهبار اصلاح شوند. به بیان ساده، شما به جای واکنش به خرابی، آن را پیشبینی و کنترل میکنید.

تیم مهندسی ما با در اختیار داشتن همکاران تجاری بین المللی، توانایی انجام تعمیرات تجهیزات جزئی تا اورهال (تعمیرات کلی) را برای واحدهای صنعتی دارد.